·漏气是最有可能出现在连接分配头和利用压缩空气的设备上。

·为实现较低的压降,空气流线应该是在峰值流速时调整,而不是在平均流速时。

·选择不缩径全流道隔离开关,滤波减压器,润滑器,线路配件,以减少压降。

近年来,制造工厂已经认识到提高压缩空气系统效率的重要性。对于工厂工程师和能源节约拥护者来说,两个关键点必须重视:消除泄露和把

空气压缩机的工作压力降低到尽可能低的位置点。

泄漏和压降可以发生在任何地方,无论是气体供应侧还是在气体消耗侧。这两个浪费的能源方式通常是在分配头和操作设备之间的决定性的30英尺之间最为普遍,通常称为

“Dirty 30”。这包括管道及其附属项目,如阀门,调压器,过滤器,注油机,快速脱开装置,软管和柔性连接。

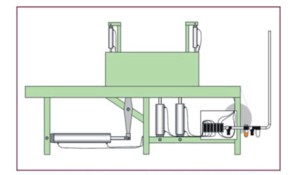

一个常见的导致过度的压降的做法是主分配头和生产设备之间管道尺寸的不合理使用。所选的管道的尺寸经常会偏小,因为安装者或设计师只根据平均的压缩空气需求量来选择,却没有考虑流量。例如,我们假设一台包装机(图1),它的技术参数指出其需要60立方英尺/分钟的压缩空气。从分配头到包装机的管道是一个30英尺的直管。如果我们考虑通过管路图的摩擦损失,一英寸的管可能被认为是足够的,因为它的压降小于0.5磅/平方英寸。

但这种情况假定每一分钟都同样的消耗60立方英尺/分钟的气体。然而,如果包装机需要1秒钟的驱动,在6转/分钟的速度下,每10秒消耗10立方英尺空气率,流量将远高于平均水平。虽然平均流量为60立方米英尺/分钟,瞬时流率实际上是在每1秒为周期600立方英尺/分钟。(10立方英尺/秒×60秒/分钟=600立方英尺/分钟)。在这种情况下,l英寸的管道将有超过30磅/平方英寸的压力降。克服这个问题的方法之一,可以设置较高的压缩机的压力来补偿,这将导致整个系统消耗更多的能量。

图1:注意空气头与最终用途之间连接件的尺寸

当容积式空气压缩机在表压为100磅/平方英寸范围内,工作压力每下降2%所要求的能量就减少约1%。例如,100马力的旋转式

螺杆空气压缩机的额定压力从100磅/平方英

寸(表压)减至95磅/平方英寸(表压),仅仅减少了5磅/平方英寸,就可以使输入功率减少2. 5%。如果按每度电0.1美元,这样每年将减少1900美元的能源消耗。计算能源消耗减少置是在电机效率为93.6%压缩机满负荷运行8760小时每年的基础上计算出来的。此外,减少系统工作压力,可以减少任意用途下的压缩气件消耗量。

正确的修复方法是增加连接管的尺寸。结合这些影响,包装机使用了2英寸管空气,压缩机的输入功率要求有可能减少多达20%。

使用终端的过滤器,稳压器,以及润滑器(称为FRLs),提供一个干净,稳定,顺畅的压缩空气供应。当涉及到过滤器,稳压器和润滑器时.CAC提出以下建议:

·对于使用终端或设备,过滤和干燥压缩空气时,只需要到达所要求的水平。

·使用低压降,长寿命的过滤器。

·过滤器,稳压器,润滑器的大小都要基于流量。

必须了解空气系统设备,装置和工具的流动特性,并在你的压缩空气供应系统的设计和安装时要把他们考虑在内。在许多情况下,我们发现润滑器(称为FRLs)对于最大流量是偏小的。这些组件任意一个偏小,或者仅仅利用其它连接部件的管螺纹的尺寸来测算这些部件,都会导致压降增加。

例如:润滑器(称为FRLs)系统的调节压力设置在80磅/平方英寸(表压),但是,当下游的机器转动并且消耗压缩空气时,压力下降至50磅/平方英寸(表压)或更少(图2)。这通常会导致对主机内气体压力低的原因的错误诊断。通常以提高压缩机捧气压力来补偿润滑器(称为FRLs)的压力降。而正确的修复办法是用尺寸合适的润滑器(称为

FRLs)来代替原有的润滑嚣(称为FRLs)。

图2在空气头和设备之间大小适当的组件有利于降低能源成本

及时维修,或更换使用终端的滤芯,对于维持或减少压降是至关重要的。压降消耗超过更换元件的成本时就应当更换滤芯。你会更换一个10美元的滤芯呢,还是增加压缩机的5磅/平方英寸的排气压力而耗资1900美元/年呢?通过监控滤芯的压差,使滤芯保持可接受的能源效率。按计划更换部件,或当压差超过制造商指定的典型的负载压差时更换部件。如果大小适当,并正确安装,一般的使用终端的过滤器,稳压器,油雾器将为工具和设备提供一个干净,稳定,良好润滑的空气供应。如果不能保持合适,它们可以造成工具和设备运行不当或过早磨损。

通常导致“Dirty 30”内压降的另一个主要来源是软管和快速脱开装置尺寸的不足。快速脱开装置用于从硬管到软管过渡,并最终连接到操作设备或工具。通常情况下,依据供应管路管螺纹的大小来选择快速脱开装置。然而,许多快速脱开装置不是不缩径全流道设计。一个快速接头的接套经常使用一个弹簧加载的球对坐设计,以防止脱离时压缩空气逃逸到大气中。即使与凸形配件啮合并且放下它的支座,球和弹簧仍然会引起压降。内部孔口尺寸为0.5英寸,快速脱开装置可能只有0. 25英寸甚至更少。特别是在单软管连接多个接头时,我们已经发现在分配管和最终连接的设备或工具之间的30磅/平方英寸甚至更多的压力降,所以应当特别注意快速脱开装置的尺寸是否合适。

标准的快速脱开装置的一个很好的选择,是不缩径全流道设计版本。这些断开类似于不缩径全流道球阀。内部孔口与管螺纹尺寸大小相同,并且设备中没有球和弹簧,从而不会引入压力损失。

图3:如果机器正常运行.极端不合理的安装一定要求更大的压缩机排气压力

除了快速断开装置引起的压降,从软管到设备和工具的压力损失也当应慎重考虑。图3展示了一个不合理安装的极端的例子。在连接的设备或工具需要3/8英寸或者1/2英寸的软管时,我们往往看到的却是0. 25英寸的软管。例如,CAC的压缩空气系统的最佳范例表明,在95磅/平方英寸(表压)压力的20立方英尺的空气负载在通过8英尺直径为0. 25英寸的空气软管时,压降为9磅/平方英寸。此外,与前示的包装机的例子一样,软管也必须设计的适应连接设备的最大流量,而不是平均流量。在许多情况下,当把最大流量考虑在内时,原来选择的软管的直径就需要扩大两倍甚至三倍。安装过长的软管可能引出另外的问题,因为它要么是个廉价货,要么会成为软管卷盘的一部分。在一些应用中,我们已经看到高达100英尺的软管应用在所需只有10英尺软管的设备中,软管总成应采用低压降的软管倒钩接头和断开来设计和安装,并且只用该设备所需的长度。

减少在“Dirty 30”压降,使系统在较低的压力下更有效率的运行。在一个较低的压力下运行除了可以节约能源,而且任何不受控制的泄漏都会浪费较少的空气,从而减少能源需求和相关成本。

工厂的压缩空气总的泄漏率占总需求的20%至30%甚至更高的情况并不少见。按每度电0. 10美元计算.100立方英尺/分钟的泄漏成本大约为17a00美元/年。这是假定了

空气压缩机效率约4立方英尺/分钟/马力,每年运行8760小时以及电机效率93. 60的条件下。压缩空气的生产是昂贵的:泄漏不仅提高了能源成本,而且还会引起其它的运行成本升高。空气系统压力下降,作为因泄露而产生较大流量的结果,空气系统的压降可能会迫使压缩机在较高的压力下运行,从而进一步增加能源成本。这导致对供应侧的设备较高的载荷,并且造成更大的磨损和增加的维护和修理费用。

泄漏可能发生在压缩空气系统的任何地方。然而,因为大量的组件和

空压机配件被用于连接操作设备和空气头,“Dirty 30”是一个造成泄漏的重要原因。

进行泄漏的修复方案时,建议从识别和修复明显的泄漏开始。这些泄露通常在机组运行时是可以听到和感觉到的。如果可能的话,在停机的时候,在“Dirty 30”增压来检测较小或较偏僻的泄漏。超声波声学探测器是一个很好的帮助检漏的工具。

请记住,识别和修复压缩空气泄漏并不总能直接转化成相应压缩空气能源成本的减少。通常情况下,还需改善与之相关的各部件来实现,压缩机控制需要调整或修改,才能协同实现能源成本的减少与压缩空气需求量的减少成正比。

压缩空气通常是制造工厂中使用的最昂贵的设备,因此作为整个压缩空气能源节约计划的一部分,密切关注“Dirty 30”可降低能源成本,从而提高企业的收益。